2020-04-22

Situation initiale

Les colles carrelage modernes se composent de ciment, de sable et de divers additifs. Pour le développement des colles carrelage, les différentes matières premières en poudre sont pesées et mélangées de façon homogène. Ensuite, leurs propriétés sont testées sur une surface échantillon et la colle est contrôlée pour savoir si elle convient aux artisans. En outre, divers tests sont effectués en laboratoire, comme un test de traction, effectué après diverses contraintes telles que l’humidité ou le gel. À l’aide d’une bande de mortier, la flexibilité de l’adhésif est testée. Lors de la production industrielle de la colle carrelage, les différentes matières premières sont mélangées et mises en sac.

Défi

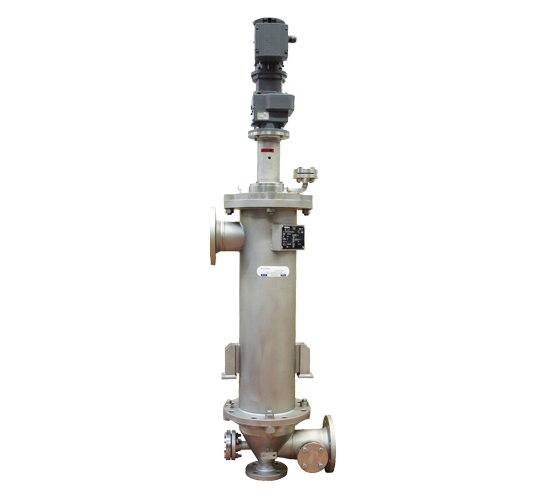

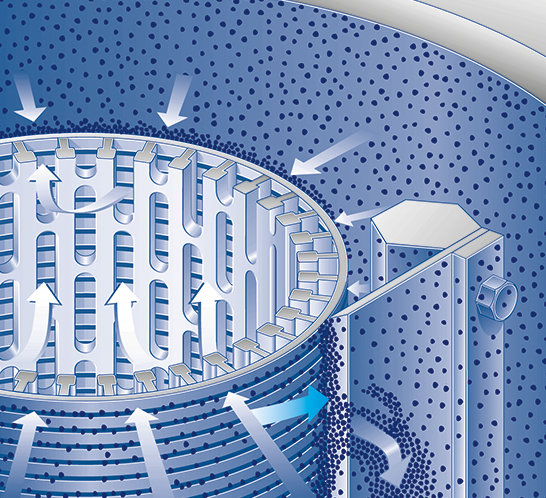

Notre client est une société importante de spécialités chimiques. Des solutions dans le domaine du collage des céramiques et des revêtements de sol pour les professionnels sont proposées. La gamme comprend des colles carrelage, des colles pour revêtements de sol, des composés de jointure et de remplissage. Dans le processus de fabrication, les colles étaient auparavant filtrées par de simples filtres à poches avec forte consommation de celles-ci du fait de la technologie et de la nature du produit, ainsi qu’une quantité importante de produit rejeté. Le travail manuel nécessaire pour remplacer ces filtres à poches n’est pas important.

Données Techniques

Solution proposée

La valeur client