2019-10-14

Ausgangssituation

Bosch MAHLE Turbo Systems (BMTS) fertigt im Werk St. Michael / Österreich Turboladersysteme. Bei der Fertigung dieser Systeme spielt neben der höchst präzisen Bearbeitung die Sauberkeit der Bauteile eine sehr wichtige Rolle. Die prozesssichere Ölnebelabscheidung an den spanenden und schleifenden Werkzeugmaschinen hat somit hohe Bedeutung. An den Bearbeitungszentren wurden elektrostatische Filter, Zentrifugalabscheidesysteme sowie mechanische Filter verglichen. Nach eingehender Prüfung aller verfügbaren Systeme, hat sich BMTS aufgrund der zuverlässigen Leistung und den nahezu wartungsfreien Betrieb für den LGA 600 FUW aus dem Hause Filtration Group entschieden.

Herausforderung

Zu den Problemen zählen, dass die Öltröpfchen sich in der Halle auf den Maschinen niederschlugen und die Wartungs-, Ausfall- und Servicekosten sowie die beträchtlichen laufenden Aufwendung für Nachfilterstufen (H14) bei klassischen Abscheidern sehr hoch sind. Bedienpersonal und andere Mitarbeiter atmeten Aerosole ein. Die kurze Standzeit und der häufige Stillstand der Filtrationslösung stellten weitere Probleme dar.

Das Ziel der Filtration Group Industrial ist ein erhöhter Abscheidegrad und ein drastisch reduzierter Restölgehalt. Das Ölnebelabscheidesystem soll zuverlässig und wartungsarm sein. Die Mitarbeiter erhalten Arbeitsschutz durch saubere Luft an der Fertigungslinie. Durch Online-Betrieb soll die Maschinenverfügbarkeit erhöht werden und die vorgeschriebenen Grenzwerte der TA-Luft/MAK-Werte eingehalten werden.

Lösungsansatz

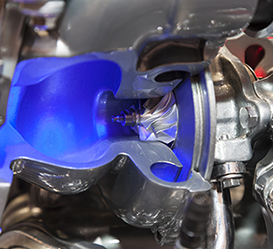

Insgesamt wurden 40 Filtration Group Ölnebelabscheidegeräte des Typs LGA 600 FUW von den Filtration Group Servicetechnikern installiert, verrohrt, steuerungstechnisch integriert und in Betrieb genommen. Eine wesentliche Verbesserung des Abscheidegrades, und eine sichere Abscheidung und Rückgewinnung der feinen Ölaerosole durch das nahezuwartungsfreie Coalescer Prinzip konnte erreicht werden. Die richtigen Absaugmengen und geforderten MAK-Werte werden eingehalten.

Kundennutzen

Wesentliche Vorteile für den Kunden sind die Rentabilität durch niedrige Wartungs- und Instandhaltungskosten und die Reduzierung der Maschinenstillstandszeiten auf ein notwendiges Minimum. Das Problem der intensiven Reinigungsarbeiten zur Entfernung von Ölschichten in der Produktionshalle und in den Werkzeugmaschinenzentren entfällt vollständig. Weitere Vorteile sind die Gesamtrückgewinnung des abgetrennten Öls, nahezu kein Materialverlust im LGA-System und ein zuverlässiger Schutz der Gesundheit der Mitarbeit.